йј“еҪўйҪҝејҸиҒ”иҪҙеҷЁжҚҹеқҸеҺҹеӣ еҲҶжһҗпјҡ

з”ұдёҠеҸҜд»ҘзңӢеҲ°йј“еҪўйҪҝејҸиҒ”иҪҙеҷЁйқ иҝ‘з”өжңәз«Ҝзҡ„еӨ–йҪҝеҘ—е·Із»Ҹж–ӯиЈӮ5-6зүҮпјҢжҺҘиҝ‘жҖ»ж•°зҡ„30%пјҢжҚҹеқҸйқһеёёдёҘйҮҚпјҢ жҚўгҖӮз»ҸеҲҶжһҗжңүдёҖдёӢеҮ зӮ№еҺҹеӣ еҜјиҮҙпјҡ

1.1дё»з”өжңәиҪҙиҪҙеҗ‘зӘңеҠЁйҮҸиҝҮеӨ§

иҜҘз”өжңәйҮҮз”Ёж»‘еҠЁиҪҙжүҝж”Ҝж’‘пјҢеҮәеҺӮж ҮеҮҶиҪ¬еӯҗиҪҙеҗ‘зӘңеҠЁйҮҸдёәз”өжңәзЈҒеҠӣ зҡ„5%пјҢдё”жңӘж ҮжҳҺзЈҒеҠӣ зҡ„дҪҚзҪ®пјҢиҖҢйҪҝејҸиҒ”иҪҙеҷЁе…Ғи®ёзҡ„иҪҙеҗ‘зӘңеҠЁйҮҸдёә5%пјҢжӯЈжҳҜз”ұдәҺдё»з”өжңәзҡ„иҪ¬еӯҗзҡ„иҪҙеҗ‘зӘңеҠЁйҮҸеӨ§дәҺйј“еҪўйҪҝејҸиҒ”иҪҙеҷЁзҡ„иҪҙеҗ‘зӘңеҠЁйҮҸпјҢйҖ жҲҗеңЁдё»з”өжңәзҡ„ејҖеҒңиҝҮзЁӢдёӯпјҢиҪ¬еӯҗзҡ„иҪҙеҗ‘зӘңеҠЁеҜ№йҪҝејҸиҒ”иҪҙеҷЁдә§з”ҹ еӨ§зҡ„еҶІеҮ»еҠӣпјҢеј•иө·йҪҝиҪ®зҡ„жҚҹеқҸгҖӮ

1.2з”өжңәе®үиЈ…дёҚеҪ“

з”ұдәҺз”өеҠЁжңәжңӘж ҮжҳҺзЈҒеҠӣ зҡ„дҪҚзҪ®пјҢз”өжңәеңЁйқҷжҖҒе®үиЈ…ж—¶пјҢе…¶иҪ¬еӯҗдҪҚзҪ®дёҚеңЁзЈҒеҠӣ зҡ„дҪҚзҪ®дёҠпјҢе®үиЈ…иҝҮзЁӢдёӯеҝҪз•ҘдәҶз”өжңәзЈҒеҠӣ зҡ„еҪұе“ҚгҖӮеҪ“з”өжңәиҪ¬еҠЁж—¶пјҢз”ұдәҺйҪҝејҸиҒ”иҪҙеҷЁзҡ„зүөеҲ¶дҪңз”ЁпјҢз”өжңәиҪ¬еӯҗж— жі•е®ҡдҪҚеңЁзЈҒеҠӣ дёӢйҖүиЈ…пјҢеҠ еү§дәҶеҜ№йҪҝејҸиҒ”иҪҙеҷЁзҡ„еҶІеҮ»пјҢеҠ йҖҹдәҶйҪҝиҪ®иҪҙеҷЁзҡ„жҚҹеқҸгҖӮ

2 и§ЈеҶіж–№жЎҲпјҡ

д»ҚйҮҮз”ЁеҗҢеһӢеҸ·зҡ„з”өжңәпјҢж»‘еҠЁиҪҙжүҝж”Ҝж’‘пјҢз”ұиЎЎж°ҙз”өжңәеҺӮжҢүиҪ¬еӯҗзҡ„иҪҙеҗ‘зӘңеҠЁйҮҸдёҘж јжҺ§еҲ¶еңЁз”өжңәзҡ„зЈҒеҠӣ зҡ„±2.5mmеҶ…еҲ¶йҖ пјҢ并ж ҮжҳҺзЈҒеҠӣ зҡ„дҪҚзҪ®гҖӮеңЁе®ҡеӯҗгҖҒиҪ¬еӯҗдёҠеҒҡдёҠж Үи®°гҖӮ

2.2 жҚўйј“еҪўйҪҝејҸиҒ”иҪҙеҷЁ2.2.1 еӣҫзәёжөӢз»ҳ

жҲ‘们жҠҠиҒ”иҪҙеҷЁзҺ°еңәжӢҶи§ЈжөӢйҮҸпјҢ并жҹҘйҳ…иҒ”иҪҙеҷЁй…ҚеҘ—и®ҫеӨҮзҡ„зӣёе…іиҜҙжҳҺпјҢз»ҳеҲ¶иҒ”иҪҙеҷЁзҡ„иҚүеӣҫ

2.2.2 жқҗж–ҷеҸҠзғӯеӨ„зҗҶзҡ„зЎ®е®ҡ

ж №жҚ®еӣҪеӨ–жңүе…ізҡ„иҝҷ家иҒ”иҪҙеҷЁиө„ж–ҷпјҢе°ҶиҒ”иҪҙеҷЁзҡ„жқҗж–ҷе®ҡдёә20CrMoTiпјҢйҪҝйқўй«ҳе“Ғж·¬зҒ«пјҢзғӯеӨ„зҗҶзЎ¬еәҰдёәHRC60-65,20CrMoTiжҳҜдёҖз§Қ зҡ„дҪҺзўіеҗҲйҮ‘й’ўпјҢеҸҜжүҝеҸ—иҫғеӨ§зҡ„иҪҪиҚ·

2.2.3йј“еҪўйҪҝејҸиҒ”иҪҙеҷЁйҪҝеҪўзҡ„ ж”№

еҺҹжқҘиҒ”иҪҙеҷЁзҡ„йҪҝжҳҜз”Ёзҡ„жҳҜзӣҙйҪҝпјҢз»ҸиҝҮжҲ‘д»¬з ”з©¶еҶіе®ҡе°ҶеҺҹжқҘзҡ„зӣҙйҪҝж”№дёәйј“еҪўйҪҝпјҢеӣ дёәйј“еҪўйҪҝзҡ„иҒ”иҪҙеҷЁе…Ғи®ё еӨ§зҡ„и§’дҪҚ移пјҢеӨ§зәҰжҳҜзӣҙйҪҝиҪ®зҡ„5-6еҖҚгҖӮ

йҖҡиҝҮд»ҘдёҠзҡ„ж”№иҝӣпјҢжҲ‘们д»Һеӣҫзәёи®ҫи®ЎеҲ°дә§е“ҒдәӨд»ҳпјҢд»…д»…з”ЁдәҶдёҚеҲ°дёӨдёӘжңҲзҡ„ж—¶й—ҙпјҢдә§е“Ғе®үиЈ…еҗҺпјҢеҗ„ж–№йқўеҸӮж•°дјҳдәҺеҺҹжқҘзҡ„иҒ”иҪҙеҷЁпјҢиҖҢжҲҗжң¬д»…жңүиҝӣеҸЈзҡ„1/4пјҢдёәе®ўжҲ·жҸҗй«ҳдәҶж•ҲзҺҮпјҢеҮҸе°‘дәҶејҖж”ҜпјҢеҸ—еҲ°е®ўжҲ·еҘҪиҜ„гҖӮ

зӣёе…іиө„и®Ҝ

- еј№жҖ§еҘ—жҹұй”ҖиҒ”иҪҙеҷЁйҮҢйқўй”Җеӯҗзҡ„е®үиЈ…ж–№жі•

- еҚ•иҶңзүҮе’ҢеҸҢиҶңзүҮиҒ”иҪҙеҷЁеҒҸе·®иғҪеҠӣзҡ„дёҚеҗҢ

- иҒ”иҪҙеҷЁиҪҙеҗ‘е®ҡдҪҚгҖҒеӣәе®ҡж–№жі•еҸҠзү№зӮ№

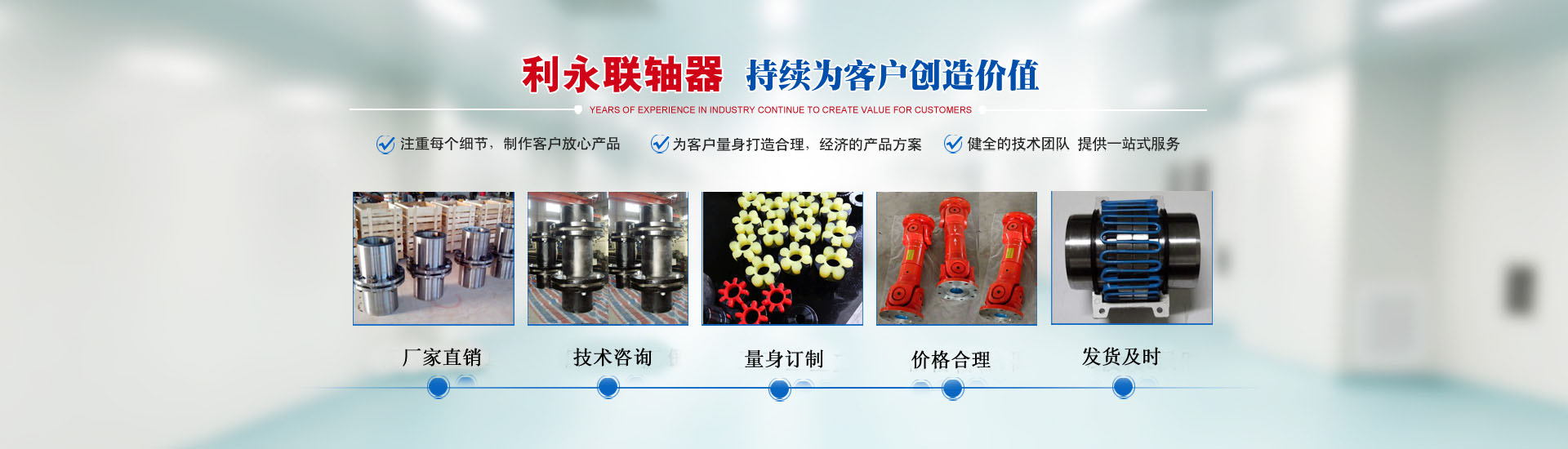

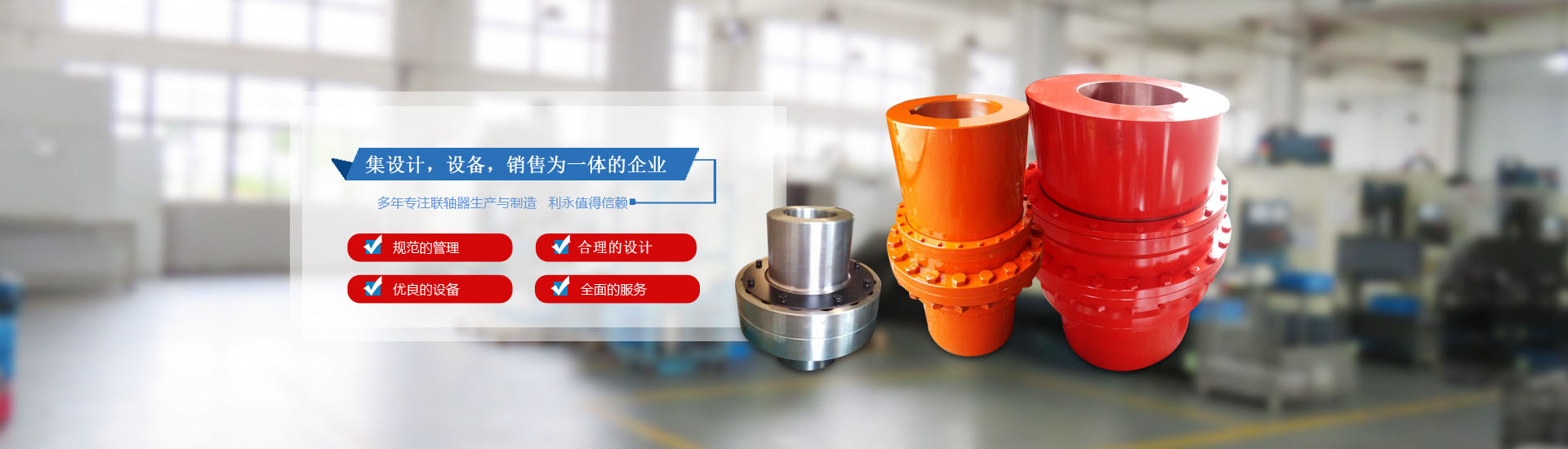

- еҲ©ж°ёиҒ”иҪҙеҷЁд»Ӣз»Қй”Җй’үејҸиҒ”иҪҙеҷЁеҸҠжҢ жҖ§й“ҫејҸиҒ”иҪҙеҷЁ

- иҒ”иҪҙеҷЁд№Ӣжў…иҠұиҒ”иҪҙеҷЁзҡ„йҖүжӢ©йҰ–е…ҲиҰҒзңӢжқҗиҙЁ

- иҒ”иҪҙеҷЁд№ӢиҪ®иғҺејҸиҒ”иҪҙеҷЁжҳҜдёҖз§Қй«ҳеј№жҖ§иҒ”иҪҙеҷЁ

- жў…иҠұеҪўеј№жҖ§иҒ”иҪҙеҷЁзҺҜеўғжқЎд»¶еҸӮж•°зҡ„еҸҜжөӢжҺ§жҖ§

- е…ідәҺиҒ”иҪҙеҷЁзҡ„дёүз§ҚиҪҙеӯ”еҪўејҸ

- еҲ©ж°ёиҒ”иҪҙеҷЁд№Ӣеј№жҖ§жҹұй”ҖйҪҝејҸиҒ”иҪҙеҷЁе…«еӨ§зү№зӮ№

- жіҠеӨҙеҲ©ж°ёеҜ№дёҮеҗ‘иҒ”иҪҙеҷЁз»“жһ„еһӢејҸзҡ„д»Ӣз»Қ

- жіҠеӨҙиҒ”иҪҙеҷЁд№Ӣж»‘еқ—иҒ”иҪҙеҷЁеҸҲеҗҚйҮ‘еұһж»‘еқ—иҒ”иҪҙеҷЁ

- еҲ©з”ЁиҒ”иҪҙеҷЁжҠҖжңҜдәәе‘ҳжҖ»з»“иҶңзүҮиҒ”иҪҙеҷЁжҖ»жҳҜеҮәзҺ°ејӮе“Қзҡ„еҺҹеӣ